이중 기계 연결 벤딩 머신은 어떻게 대량 생산 시 여러 벤딩에 걸쳐 일관된 결과를 보장합니까?

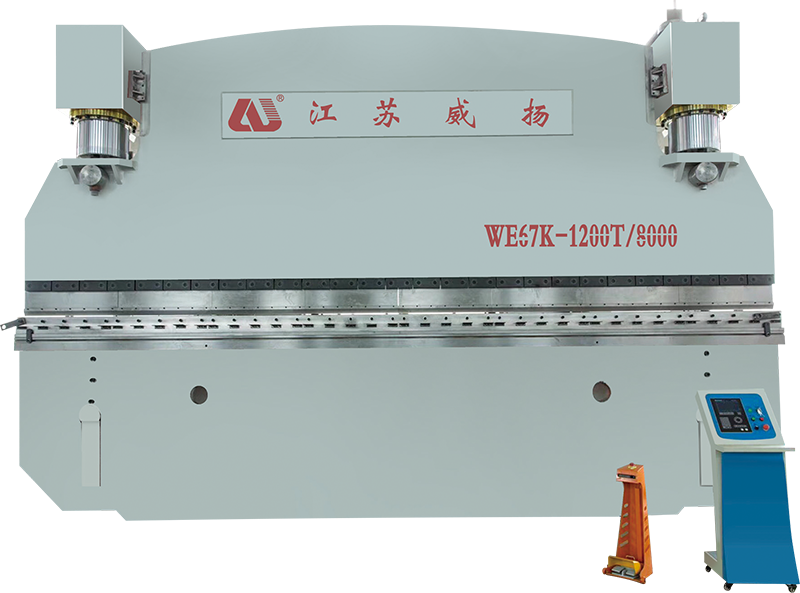

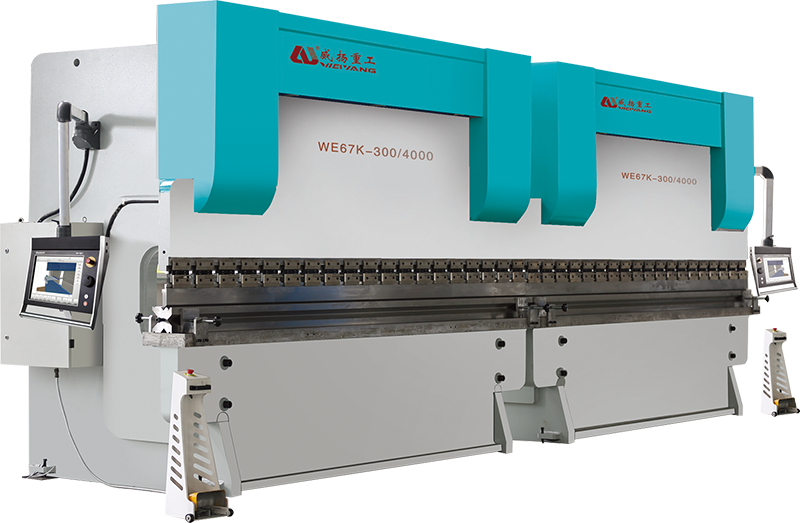

이중 기계 연결 시스템은 독립적으로 움직이는 두 개의 구성요소(일반적으로 상부 및 하부 빔 또는 도구가 기계적으로 서로 연결되어 있음)로 구성됩니다. 이 이중 연결 메커니즘은 완벽한 동기화로 작동하도록 설계되어 두 도구가 재료 전체에 균일하고 일관되게 힘을 가하도록 보장합니다. 이러한 균형을 유지함으로써 기계는 기울어지거나 잘못 정렬된 굽힘과 같은 부정확한 굽힘의 위험을 줄입니다. 동기화된 모션을 통해 굽힘 각도와 깊이를 정밀하게 제어할 수 있어 대량의 부품을 처리하는 경우에도 생산 과정 전반에 걸쳐 균일성이 보장됩니다. 이러한 일관성은 엄격한 공차와 정확한 사양이 요구되는 산업에서 매우 중요합니다.

정확성 이중 기계 연결 벤딩 머신 일반적으로 펀치 및 다이 세트와 같은 툴링의 정확한 정렬에 크게 좌우됩니다. 연결 시스템은 굽힘 공정 전반에 걸쳐 두 툴링 구성 요소가 완벽하게 정렬되어 원하는 굽힘 형상에서 벗어나는 것을 방지합니다. 이러한 정렬은 잘못된 툴링이나 고르지 못한 압력 분포로 인해 발생할 수 있는 부품 왜곡이나 각도 부정확성의 위험을 최소화합니다. 적절한 툴링 정렬은 부품이 필수 사양을 일관되게 충족하도록 보장하여 굽힘 작업의 전반적인 품질과 반복성을 향상시킵니다.

이중 기계 연결 설계의 주요 장점 중 하나는 굽힘력을 재료 전체 길이에 걸쳐 고르게 분산할 수 있다는 것입니다. 굽힘 공정 전반에 걸쳐 균일한 압력을 가함으로써 기계는 국부적인 변형이나 응력 집중 없이 재료가 일관되게 굽혀지도록 보장합니다. 이러한 균일한 힘 분포는 휘거나 고르지 않게 구부러지기 쉬운 얇고 섬세한 재료를 작업할 때 특히 중요합니다. 그 결과 모든 부품에 걸쳐 더욱 정확하고 일관되게 굽혀져 모든 제품이 원하는 기계적 특성과 치수를 충족할 수 있습니다.

이중 기계 연결 시스템의 설계는 상부 및 하부 빔, 툴링과 같은 개별 구성 요소의 마모와 피로를 최소화하는 데에도 도움이 됩니다. 힘이 연결 시스템 전체에 분산되기 때문에 기계의 어느 부분도 전체 하중을 견디지 못하므로 툴링의 수명을 연장하는 데 도움이 됩니다. 공구의 마모가 줄어들면 기계는 장기간 사용해도 높은 정밀도를 유지할 수 있습니다. 이는 장기간 생산에 걸쳐 일관된 성능이 필수적인 대량 생산에서 특히 중요합니다.

최신 이중 기계 연결 벤딩 머신에는 벤딩 공정 중에 실시간 모니터링과 피드백을 제공하는 고급 컴퓨터 수치 제어(CNC) 시스템이 장착되어 있는 경우가 많습니다. CNC 시스템은 두 링키지 암의 움직임을 제어하고 각 굽힘이 필수 사양을 충족하도록 자동 조정을 수행할 수 있습니다. 센서를 사용하여 재료 두께, 경도, 굽힘 각도 등의 요소를 감지함으로써 시스템은 재료 특성이나 공정 조건의 편차를 보상하면서 기계의 움직임을 미세 조정할 수 있습니다. 이러한 자동화된 제어를 통해 기계는 지속적으로 고품질 부품을 생산하여 수동 개입의 필요성을 줄이고 대규모 생산 실행 전반에 걸쳐 균일성을 보장합니다.