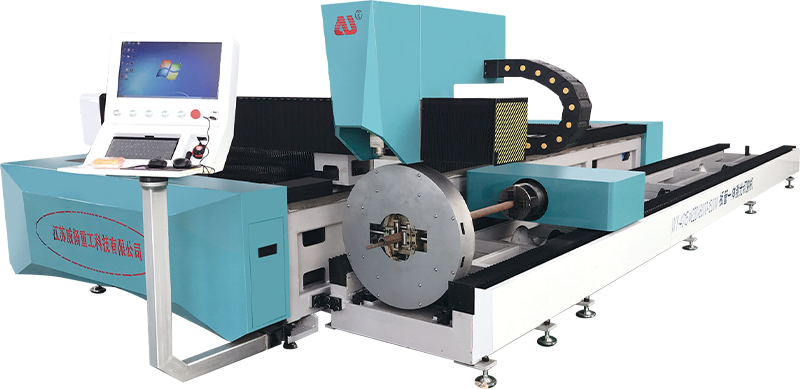

접지 레일 레이저 절단기는 어떻게 디버링이나 연마와 같은 2차 마무리 작업의 필요성을 줄입니까?

깨끗하고 부드러운 가장자리 및 고정밀 절단

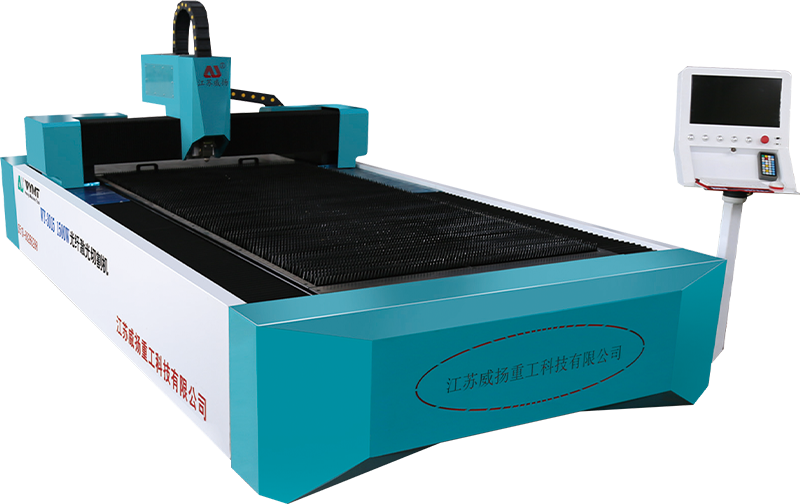

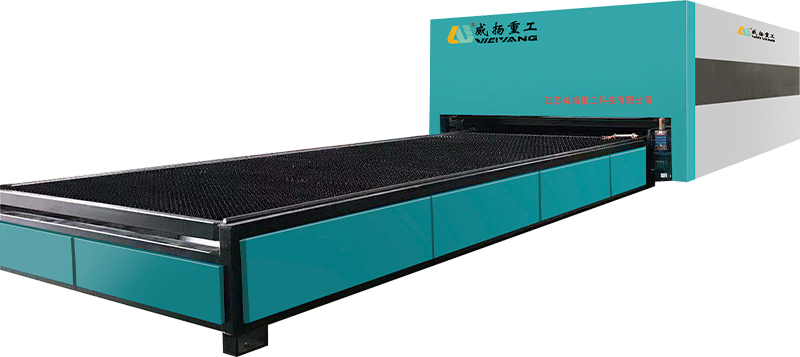

는 접지 레일 레이저 절단기 활용하다 고출력 레이저 빔 재료를 자르다 극도의 정밀도 그리고 정확성. 레이저 절단 기술은 생산 능력이 뛰어난 것으로 알려져 있습니다. 매끄럽고 버가 없는 가장자리 와 높은 허용 수준 , 종종 ±0.1mm만큼 엄격한 공차를 갖습니다. 레이저의 집중된 열은 절단 지점에서 재료를 기화시켜 다음과 같은 결과를 남깁니다. 깨끗한 가장자리 와 minimal thermal effect on the surrounding material. Unlike traditional mechanical cutting methods (e.g., sawing, shearing, or milling), laser cutting does not leave jagged edges or rough surfaces that require 디버링 날카로운 모서리나 재료의 벗겨짐을 제거합니다. 이러한 정밀도는 연삭 또는 디버링과 같은 2차 마무리 공정의 필요성을 직접적으로 제거하므로 특히 적절한 피팅과 기능을 위해 정확성이 중요한 레일 제조와 같은 산업에서 매우 효율적인 방법이 됩니다.

최소한의 재료 왜곡

의 독특한 특징 중 하나는 레이저 절단 그 능력은 열왜곡 최소화 . 이후 레이저 빔 작은 영역에 초점을 맞추고, 열 영향부(HAZ) 최소화되어 절단 과정에서 재료의 뒤틀림, 굽힘 또는 뒤틀림이 거의 또는 전혀 발생하지 않습니다. 대조적으로, 기계적 절단 방법은 종종 더 많은 열이나 물리적 압력을 발생시켜 재료 변형을 초래합니다. 이러한 왜곡의 부족은 다음에서 특히 중요합니다. 철도 생산 , 여기서 평탄함 그리고 직진성 레일을 적절하게 정렬하고 설치하려면 절단 모서리 부분이 필수적입니다. 왜곡을 최소화하면서 절단할 수 있다는 것은 절단 가장자리가 손상되지 않음을 의미하므로 다음과 같은 추가 공정이 필요하지 않습니다. 교정 또는 표면 개선 .

버 형성 감소

버 형성 이는 전통적인 절단 기술의 일반적인 문제입니다. 버는 절단 공정 후에 남겨진 재료의 작고 날카로운 돌출부로서 안전 위험을 초래할 수 있으며 제거하려면 추가 마무리 작업이 필요할 수 있습니다. 는 접지 레일 레이저 절단기 재료를 절단하여 버 형성 문제를 본질적으로 제거합니다. 좁고 집중된 레이저 빔 . 레이저의 열로 인해 절단 지점에서 재료가 녹아 기화되어 재료가 튀어나오지 않고 매끄럽고 마감된 가장자리가 생성됩니다. 그 결과, 가장자리를 자르다 레일이나 금속 조각의 후속 작업이 거의 또는 전혀 필요하지 않음 디버링 . 기존 절단 방법에서 버를 제거하려면 추가 도구, 노동력 및 시간이 필요한 경우가 많으며 이는 모두 레이저 절단으로 최소화되므로 이는 레일 제조에서 중요한 이점입니다.

추가 연마 불필요

전통적인 절단 방법에서는 연마 또는 표면 마무리 거친 가장자리를 부드럽게 하거나 원하는 표면 품질을 얻으려면 종종 필요한 경우가 있습니다. 그러나, 때문에 접지 레일 레이저 절단기 그런 생산 정확한 절단 와 부드러운 가장자리 , 소재는 절단 과정에서 직접 고품질 마감 처리가 남습니다. 결과는 최소 표면 거칠기 그리고 an 유난히 깔끔한 컷 , 즉 연마 또는 other surface treatments are not necessary to achieve the required finish. For applications in rail manufacturing, where surface imperfections can affect the functionality, aesthetic appearance, and safety of the rails, the 레이저 절단 방법은 재료가 다음과 같은 추가 공정에 준비되어 있음을 보장합니다. 조립 또는 코팅 , 연마 또는 연삭과 같은 광범위한 후처리 단계가 필요하지 않습니다.

재료와의 물리적 접촉 금지

절단 도구와 재료가 물리적으로 접촉하는 기계적 절단 방법과 달리 접지 레일 레이저 절단기 로 작동 비접촉 레이저 빔. 이를 통해 공구 마모, 기계적 힘으로 인한 재료 변형, 긁는 것 또는 긁는 것 표면의. 물리적 접촉이 없다는 것은 재료에 압력이나 마찰이 가해지지 않음을 의미하므로 잠재적인 손상이나 재료 특성의 원치 않는 변화를 방지합니다. 이러한 비접촉 방식은 금속 부스러기와 같은 오염물질이 생산 공정에 유입될 가능성을 줄여줍니다. 그 결과, 레이저 컷 재료 본질적으로 더 깨끗하고 정확하므로 추가 청소 또는 마무리 단계의 필요성이 최소화됩니다.

높은 반복성과 일관성

는 접지 레일 레이저 절단기 아래에서 운영 컴퓨터 수치 제어(CNC) , 즉 once the cutting parameters and designs are set, the machine can reproduce the exact same cut 반복해서 와 높은 일관성 . 레이저 절단 공정의 정밀도와 일관성은 특히 레일 제조와 같은 산업에서 대량 생산에 걸쳐 균일한 품질을 유지하는 데 중요합니다. 높은 공차 그리고 균일성 필수적입니다. 레이저 절단은 디지털 방식으로 제어되므로 각 레일 섹션 절단은 동일한 치수 요구 사항을 충족하므로 2차 마무리 작업을 통해 종종 수정이 필요한 인적 오류나 기계 변형의 위험이 제거됩니다. 이 반복성 생산 효율성을 향상시킬 뿐만 아니라 전체 비용도 감소시킵니다. 재작업이 필요하다 또는 finishing.