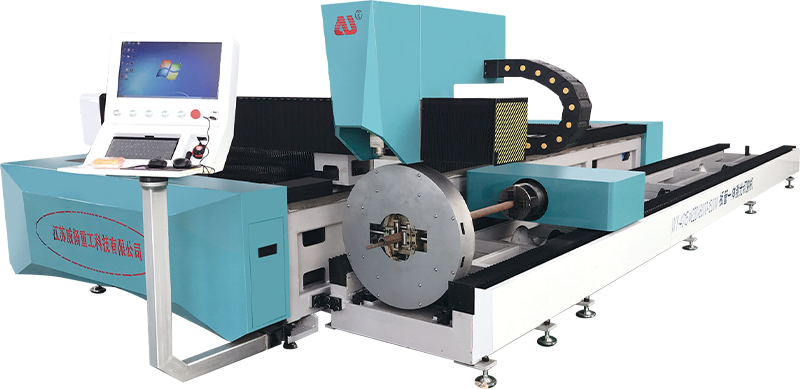

정밀 레이저 절단기는 깨끗하고 정밀한 가장자리를 어떻게 보장하며, 특정 재료에 필요한 추가 후처리 단계가 있습니까?

레이저 초점 및 빔 제어

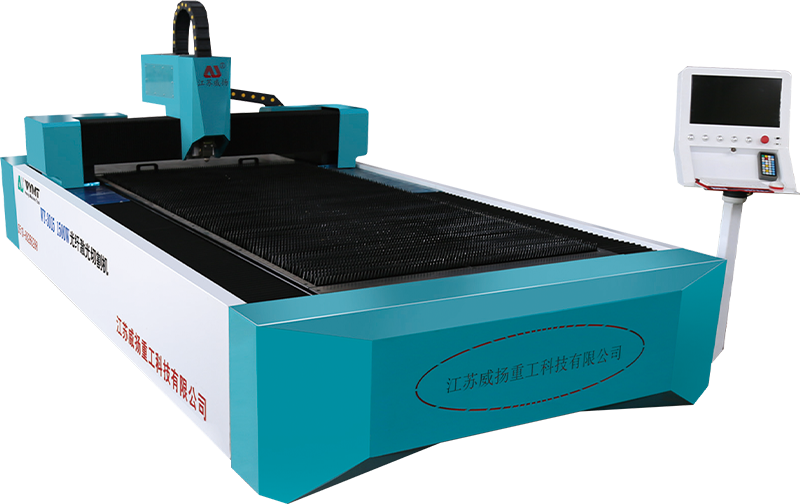

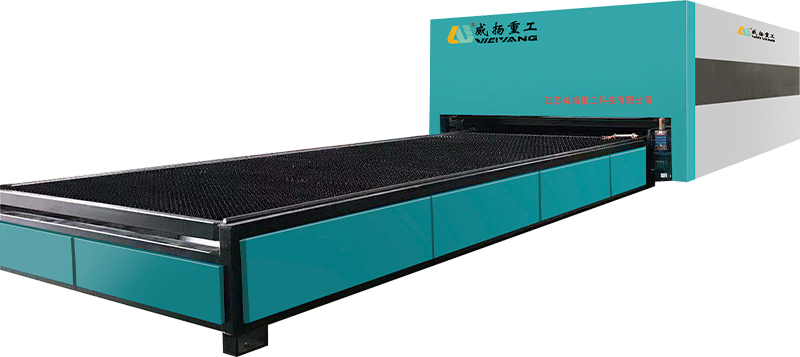

그만큼 정밀 레이저 절단기 매우 미세한 지점에 정밀하게 초점을 맞춘 고출력 레이저 빔을 사용합니다. 빔의 초점과 강도는 절단 프로세스가 최대한 정확하고 효율적이도록 동적으로 제어됩니다.

-

고도로 집중된 레이저 빔 : 레이저의 에너지가 재료 표면의 작은 영역에 집중되어 매우 정밀하게 절단됩니다. 집중된 빔의 정밀도는 특히 복잡하거나 복잡한 형상을 절단할 때 매우 중요합니다. 초점을 제어할 수 있는 기능은 레이저가 이상적인 지점에 머물도록 보장하여 작업 전반에 걸쳐 절단 일관성과 정밀도를 유지합니다. 따라서 엄격한 공차와 미세한 세부 사항이 필요한 응용 분야에 레이저 절단이 이상적입니다.

-

재료 및 두께 조정 : 정밀 레이저 절단기 재료의 특정 특성(두께, 밀도, 열전도율 등)을 기반으로 빔의 초점과 전력을 조정할 수 있습니다. 예를 들어, 더 얇은 재료는 더 미세한 초점을 가진 더 낮은 전력 설정이 필요할 수 있는 반면, 두꺼운 재료는 약간 더 넓은 초점을 가진 더 높은 전력 설정이 필요할 수 있습니다. 이러한 맞춤화를 통해 레이저는 과도한 에너지 입력 없이 재료를 효과적으로 절단하여 열 손상이나 가장자리가 거칠어질 수 있습니다.

-

최소한의 열 영향 : machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

열 관리 및 최소화된 열 영향부(HAZ)

레이저 절단에서는 재료의 특성을 그대로 유지하고 가장자리를 최대한 깨끗하게 유지하기 위해 열 관리가 중요합니다.

-

정밀한 온도 제어 : 과도한 열로 인해 절단 부위 주변의 소재가 변형되는 것을 방지하기 위해 정밀 레이저 절단기 정교한 냉각 및 온도 제어 시스템을 사용합니다. 여기에는 재료를 냉각시키고 절단 영역에서 녹은 잔해물을 밀어내는 데 도움이 되는 질소나 산소와 같은 보조 가스의 사용이 포함됩니다. 이렇게 하면 재료의 전반적인 열 축적이 감소하여 변색, 취성 또는 구조적 약점과 같은 재료 특성에 원치 않는 변화를 초래할 수 있는 열 영향부(HAZ)가 형성될 수 있습니다.

-

제어된 열 분포 : 소재의 왜곡을 방지하기 위해 정밀 레이저 절단기 레이저의 강도를 정밀하게 제어하여 HAZ를 최소화합니다. 이는 약간의 온도 변화도 기계적 특성에 영향을 미칠 수 있는 고급 금속이나 폴리머와 같은 재료에 매우 중요합니다. 최소한의 열 입력으로 절단할 수 있는 기계의 기능은 얇은 스테인리스 스틸이나 특정 플라스틱과 같이 열에 민감한 재료에 특히 유리하며, 너무 많은 열에 노출되면 휘거나 품질이 저하될 수 있습니다.

가장자리 품질 관리

그만큼 정밀 레이저 절단기 가능한 한 깨끗하고 부드러운 절단을 생성하도록 설계되어 종종 추가 후처리가 필요하지 않습니다.

-

부드럽고 날카로운 모서리 : 가장자리가 들쭉날쭉하게 남거나 추가 연삭 및 디버링이 필요할 수 있는 기존의 기계적 절단 방법과 달리 레이저 절단은 가장자리 거칠기를 최소화하면서 깨끗하고 정밀한 절단을 제공합니다. 집중된 레이저는 절단하면서 재료를 녹여 후처리 없이 부드럽고 날카로운 모서리를 만듭니다. 그 결과 정밀도가 높은 엣지가 탄생하여 미학이 중요한 복잡한 디자인과 응용 분야에 이상적입니다.

-

물리적인 접촉 없이 깨끗한 가장자리 : 레이저 커팅 공정은 비접촉식이므로 소재에 물리적인 힘이 가해지지 않아 소재 변형의 위험이 없습니다. 이는 알루미늄 호일이나 얇은 아크릴 시트와 같이 기계적 힘에 의해 손상될 수 있는 섬세하거나 얇은 재료에 특히 중요합니다. 그 결과 특히 펀칭이나 톱질과 같은 기계적 방법에 비해 버, 거칠기 또는 왜곡이 최소화된 완성된 부품이 탄생합니다.

-

2차 작업이 필요하지 않음 : 대부분의 응용 분야에서는 정밀 레이저 절단기s 연삭이나 디버링과 같은 2차 가장자리 마무리 공정이 필요하지 않습니다. 높은 수준의 정밀도와 절단의 깔끔한 특성은 종종 절단 후 바로 부품을 사용할 수 있어 제조 시간과 비용을 절감할 수 있음을 의미합니다.

가스를 이용한 절단 보조

그만큼 use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

보조가스(산소, 질소, 공기) 사용 : 절단 품질을 향상시키기 위해 절단 과정에서 다양한 보조 가스가 사용됩니다. 예를 들어, 산소는 절단 중에 재료를 산화시키는 데 도움이 되어 연강과 같은 특정 금속을 더 깔끔하게 절단할 수 있습니다. 반면, 스테인레스 스틸과 알루미늄에는 산화를 방지하고 소재의 반짝이는 마감을 유지하며 가장자리를 따라 원치 않는 색상 변화가 발생할 위험을 줄이기 위해 질소가 자주 사용됩니다. 특히 비금속 재료나 비용 효율성이 중요한 경우에는 압축 공기를 대안으로 사용할 수도 있습니다.

-

재료별 이점 : choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

효율적인 잔해 제거 : assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

특정 재료에 필요한 후처리 단계

하는 동안 정밀 레이저 절단기s 깨끗하고 정확한 절단을 생산하는 것으로 알려져 있지만 재료 및 용도에 따라 후처리가 필요할 수 있는 특정 상황이 여전히 있습니다.

-

두꺼운 재료 : 더 두꺼운 재료(일반적으로 10mm 이상)를 절단할 때 절단 가장자리에 해결해야 할 약간의 거칠기 또는 산화가 나타날 수 있습니다. 예를 들어, 레이저 절단 공정은 정밀도를 보장하지만 두꺼운 부분이 더 많은 열을 축적하여 가장자리를 따라 약간의 결함이 발생할 수 있습니다. 완전히 매끄러운 마감을 위해서는 연삭, 연마 또는 브러싱과 같은 후처리 기술이 필요할 수 있습니다.

-

비금속 재료 : 플라스틱이나 복합재 등 비금속 소재를 절단할 경우 레이저 가공으로 인해 녹은 흔적이나 변색 또는 약간의 탄화된 소재 층이 남을 수 있습니다. 이러한 절단은 일반적으로 기계적 절단에 비해 깨끗하지만 외관에 영향을 미치는 잔류 잔해나 흔적을 제거하려면 연마, 긁기 또는 세척과 같은 후처리 단계가 필요할 수 있습니다. 아크릴이나 폴리카보네이트와 같은 재료는 광학 선명도를 복원하거나 열에 영향을 받은 잔여물을 제거하기 위해 가장자리 마감 처리가 필요할 수도 있습니다.

-

고도로 정밀한 애플리케이션 : 높은 수준의 정밀도와 미적 품질이 요구되는 항공우주, 의료기기, 전자제품 등의 산업에서는 작은 결함이라도 해결해야 할 수 있습니다. 이러한 경우, 절단 모서리가 해당 부문의 엄격한 품질 표준을 충족하는지 확인하기 위해 패시베이션, 연마 또는 표면 처리와 같은 추가 마무리 작업을 사용할 수 있습니다.

-

절단 후 표면 처리 : 일부 소재, 특히 스테인레스 스틸이나 티타늄과 같은 금속의 경우 절삭 후 처리를 통해 내식성을 높이거나 표면 경도를 향상시킬 수 있습니다. 이러한 경우 패시베이션이나 양극산화 처리와 같은 기술이 종종 사용되는데, 이는 재료의 내구성을 향상시킬 뿐만 아니라 외관도 향상시킵니다.